校企联合研发成功 国产高精度同步激光焊接装备实现突破

发布时间:

2025-12-22

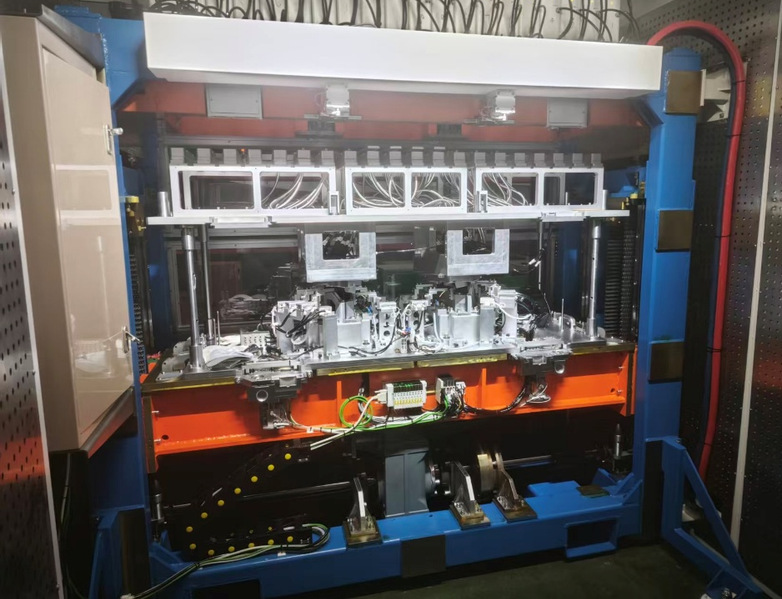

近日,我院机电装备设计团队与星宇车灯紧密合作,围绕新能源汽车外观构件的激光焊接需求,成功自主研发高精度同步激光焊接装备,一举突破国外在该领域的技术垄断,显著提升了我国新能源汽车关键部件焊接工艺的自主可控水平。

新能源汽车对车灯等外观件的焊接质量与外观一致性提出了极高要求。传统焊接技术难以兼顾复杂曲面构件的美观、强度与效率,而激光焊接尤其是同步激光焊接技术,以其能量集中、热影响区小、易于数字化控制等优势,成为行业升级的关键方向。该团队瞄准“同步式激光焊接”这一前沿,通过多光束同步照射、能量均匀分布、自适应路径规划等核心技术,实现了对复杂曲面焊缝的高质量、高效率焊接,有效减少工件变形与残余应力。

在攻关过程中,团队重点突破了两大技术瓶颈:一是创新提出基于误差链优化的机械系统精度控制方法,在不显著提高加工成本的前提下,实现了传动系统的高频同步与高平整度焊接;二是开发了合模载荷下整机形变预测与实时补偿算法,在不过度增加结构重量的条件下,完成对合模位移的精准追踪与轨迹规划,保障了焊接过程的稳定与精确。

目前,该装备已具备焊缝长度无限制、可适应非平面焊缝、支持批量柔性生产等突出优势,整体技术达到行业先进水平,为我国新能源汽车车身轻量化、造型多元化发展提供了可靠的工艺装备支撑。

此次合作是我校深化产学研融合、主动服务产业技术升级的又一重要成果,不仅提升了相关学科在高端装备研发方面的能力,也为后续围绕智能制造、绿色焊接等方向开展持续创新奠定了坚实基础。

(图文:张磊 审核:王延杰)